Parte 1 — La risposta breve

Se chiedi, “Quanto spesso può tagliare un laser a fibra?”

la risposta onesta è:

Dipende da potenza laser, tipo di materiale, gas di taglio e livello di qualità che ti aspetti.

Per darti però un punto di partenza chiaro, ecco una panoramica semplice e realistica usata in molte fabbriche:

| Potenza laser a fibra | Acciaio al carbonio | Acciaio inox | Alluminio |

|---|---|---|---|

| 1–2 kW | fino a ~10 mm | fino a ~6 mm | fino a ~4 mm |

| 3–4 kW | fino a ~20 mm | fino a ~12 mm | fino a ~8 mm |

| 6 kW | fino a ~25 mm | fino a ~20 mm | fino a ~12 mm |

| 12 kW | fino a ~40 mm | fino a ~30 mm | fino a ~18 mm |

| 20 kW+ | 50 mm e oltre | 40 mm e oltre | 25 mm e oltre |

Nella produzione reale, la maggior parte delle officine sceglie spessori inferiori per ottenere miglior qualità del bordo, velocità e stabilità.

Questa guida spiega perché e come scegliere il range di spessore corretto per la tua produzione.

Perché questa domanda conta così tanto in fabbrica

Per molti acquirenti, lo spessore è il primo filtro nella scelta di una macchina da taglio laser.

Chi gestisce un’officina di solito chiede:

- Una sola macchina può gestire tutti i miei lavori quotidiani?

- Mi servono 6 kW o 12 kW, oppure è eccessivo?

- Perché una fabbrica taglia 30 mm “senza problemi” mentre un’altra fatica già a 20 mm?

- Più spesso è sempre meglio?

Quando lo spessore viene interpretato male, spesso succede che le fabbriche:

- comprano troppo poco → colli di bottiglia in produzione

- oppure comprano troppo → budget sprecato e ROI basso

Cosa significa davvero “spessore massimo di taglio”

Quando un produttore dice “questo laser a fibra taglia 30 mm di acciaio”, non significa automaticamente:

- taglio veloce

- bordi puliti

- qualità pronta per la produzione

In realtà esistono tre livelli di spessore che è utile distinguere:

1️⃣ Spessore massimo possibile

- il laser riesce a passare

- la velocità è molto bassa

- la qualità del bordo può essere ruvida

- di solito serve per demo o lavori rarissimi

2️⃣ Spessore stabile in produzione (il più importante)

- tagli puliti e ripetibili

- velocità ragionevole

- minimi fermi macchina

👉 Questo è lo spessore su cui dovrebbero concentrarsi le fabbriche

3️⃣ Spessore economico ad alta velocità

- taglio rapido

- miglior costo per pezzo

- minori consumi di energia e gas

👉 Ideale per la produzione di massa

La maggior parte delle fabbriche guadagna nei livelli 2 e 3, non al massimo estremo.

Cosa limita davvero lo spessore di taglio?

Molti pensano:

“Più potenza = più spessore.”

La potenza è importante, ma non è l’unico fattore.

Ecco i cinque limiti reali nel taglio laser a fibra:

1️⃣ Potenza laser (ovvia, ma non basta)

Una potenza più alta:

- porta più energia nel taglio

- aiuta a fondere metalli più spessi

- migliora la foratura su lamiere spesse

Ma oltre un certo punto:

- la velocità cala bruscamente

- la qualità del bordo peggiora

- il costo del gas cresce rapidamente

Per questo molte officine scelgono 12 kW invece di 20 kW, anche se entrambi possono tagliare spessori elevati.

2️⃣ Tipo di materiale (cambia tutto)

Metalli diversi reagiscono in modo molto diverso al laser.

- Acciaio al carbonio: taglia più spesso

- Acciaio inox: più difficile su spessori elevati

- Alluminio: riflette più energia

- Rame e ottone: i più impegnativi

Lo vediamo nel dettaglio nella Parte 3.

3️⃣ Gas di assistenza (spesso sottovalutato)

Il gas non serve solo a soffiare via il metallo fuso.

Influenza:

- la gestione del calore

- il colore del bordo

- la velocità di taglio

- il limite massimo di spessore

Esempio:

- l’ossigeno aiuta l’acciaio al carbonio a tagliare più spesso

- l’azoto dà bordi più puliti sull’inox

- l’aria riduce il costo ma limita lo spessore

4️⃣ Testa di taglio e controllo del fuoco

I laser a fibra moderni dipendono da:

- teste autofocus

- posizione fuoco stabile

- ottiche pulite

Senza un buon controllo del fuoco, lo spessore utile cala molto — anche con alta potenza.

5️⃣ Stabilità e progetto della macchina

Tagliare spessori elevati significa:

- alto carico termico

- tempi di taglio lunghi

- forze e vibrazioni più importanti

Ecco perché le macchine industriali con basamenti pesanti e strutture rigide tagliano più spesso e in modo più affidabile rispetto a piattaforme leggere.

Perché molte fabbriche scelgono “meno del massimo”

Dal punto di vista del business:

- tagliare bene 20 mm è spesso più redditizio che tagliare male 30 mm

- su spessori inferiori:

- si lavora più veloce

- si consuma meno gas

- serve meno post-lavorazione

Per questo molte aziende con macchine da 6–12 kW puntano su 5–20 mm come range quotidiano, anche se spessori maggiori sono possibili.

Cosa copre il resto della guida

Nelle prossime sezioni rispondiamo a:

- quanto taglia davvero ogni livello di potenza

- perché l’acciaio al carbonio è più “facile” dell’inox

- come il gas cambia lo spessore

- quali sistemi GWEIKE si allineano ai diversi range

- come scegliere in base al ROI, non al marketing

Parte 2 — Quanto possono tagliare le diverse potenze di laser a fibra? (dati reali di fabbrica)

La maggior parte degli acquirenti guarda prima alla potenza — ed è normale.

La potenza determina in gran parte quanto spesso, quanto velocemente e quanto stabilmente avviene il taglio.

Ma c’è un punto chiave che molti fornitori non spiegano in modo chiaro:

Il taglio più spesso non è sempre il taglio più redditizio.

Di seguito trovi cosa può fare in modo realistico ogni livello di potenza, considerando condizioni tipiche di officina.

1–2 kW Fiber Laser: Thin Sheet Specialists

Typical Applications

- Quadri elettrici

- Componenti HVAC

- Pannelli decorativi

- Staffe sottili e carter

Realistic Cutting Thickness

| Materiale | Spessore stabile in produzione | Massimo assoluto |

|---|---|---|

| Carbon steel | 4–6 mm | ~10 mm |

| Stainless steel | 2–4 mm | ~6 mm |

| Aluminum | 1.5–3 mm | ~4 mm |

What This Power Is Good At

- Taglio molto veloce su lamiere sottili

- Basso consumo energetico

- Costo di acquisto contenuto

- Ottimo ROI per carpenteria leggera

Limitations

- Fa fatica sulle lamiere spesse

- Foratura lenta su spessori maggiori

- Non ideale per lavorazioni con spessori molto variabili

💡 Best for factories that mainly cut thin metal all day.

3–4 kW Fiber Laser : The Most Popular Entry-Level Industrial Choice

This is often the first “serious” industrial fiber laser for many factories.

Realistic Cutting Thickness

| Materiale | Spessore stabile in produzione | Massimo assoluto |

|---|---|---|

| Carbon steel | 8–12 mm | ~20 mm |

| Stainless steel | 6–8 mm | ~12 mm |

| Aluminum | 4–6 mm | ~8 mm |

Perché tante fabbriche scelgono 3–4 kW

- Copre l’80% dei lavori quotidiani su lamiera

- Buon equilibrio tra costo e capacità

- Facile da mantenere

- Lavora bene con taglio ad aria o ossigeno

Typical Use Cases

- Carpenteria metallica generale

- Telai per arredi

- Carter e carenature macchina

- Piccoli componenti automotive

💡 Se la tua produzione è soprattutto sotto i 10 mm, questo range di potenza spesso è sufficiente.

6 kW Fiber Laser : The “Workhorse” of Modern Fabrication

A 6 kW è spesso il punto in cui il laser a fibra sostituisce davvero plasma e ossitaglio in molte fabbriche.

Realistic Cutting Thickness

| Materiale | Spessore stabile in produzione | Massimo assoluto |

|---|---|---|

| Carbon steel | 15–20 mm | ~25 mm |

| Stainless steel | 10–15 mm | ~20 mm |

| Aluminum | 8–10 mm | ~12 mm |

Perché 6 kW è uno sweet spot

- Ottima capacità di foratura

- Taglio stabile su spessori medio-alti

- Consumi gas ragionevoli

- Qualità bordo eccellente con parametri corretti

Production Advantage

- Ciclo più rapido su acciaio 8–12 mm

- Meno fermi per instabilità di taglio

- Maggiore costanza tra i turni

💡 Molte officine trovano che 6 kW offra il miglior ROI nel lungo periodo.

8–12 kW Fiber Laser : Heavy Plate Production

Questo range è pensato per chi taglia metallo spesso ogni giorno, non solo occasionalmente.

Realistic Cutting Thickness

| Materiale | Spessore stabile in produzione | Massimo assoluto |

|---|---|---|

| Carbon steel | 20–30 mm | ~40 mm |

| Stainless steel | 15–25 mm | ~30 mm |

| Aluminum | 10–15 mm | ~18 mm |

What Changes at High Power

- Foratura molto più rapida

- Spessori maggiori con taglio (kerf) più stabile

- Better productivity per shift

Trade-Offs

- Higher gas consumption

- Higher initial investment

- Requires stronger machine frame and cooling stability

💡 Best for factories cutting thick plate as a core business, not occasional jobs.

20 kW+ Fiber Laser : Extreme Thickness & Productivity

Ultra-high-power lasers are impressive — but they are not for everyone.

Realistic Cutting Thickness

| Materiale | Spessore stabile in produzione | Massimo assoluto |

|---|---|---|

| Carbon steel | 30–40 mm | 50 mm+ |

| Stainless steel | 25–35 mm | 40 mm+ |

| Aluminum | 15–20 mm | ~25 mm |

Who Really Needs This?

- Heavy machinery manufacturing

- Shipbuilding

- Structural steel fabrication

- Large steel service centers

Important Reality Check

Many factories buy ultra-high power machines but rarely use full thickness capability.

Se il taglio spesso non è il tuo lavoro quotidiano, il ROI può risentirne.

Perché il “massimo assoluto” è un criterio d’acquisto rischioso

Le brochure commerciali amano mettere in evidenza lo spessore massimo.

Ma nelle fabbriche reali:

- Tagliare allo spessore massimo è lento

- Edge quality may require post-processing

- Gas cost rises sharply

👉 Chi compra con criterio sceglie la potenza in base allo spessore quotidiano in produzione, non ai numeri da marketing.

A Simple Regola pratica per la scelta

- Se il 90% dei lavori è sotto i 10 mm → 3–4 kW

- Se tagli spesso 10–20 mm → 6 kW

- Se la lamiera spessa è il tuo core business → 8–12 kW

- Se tagli 30 mm+ ogni giorno → 20 kW+

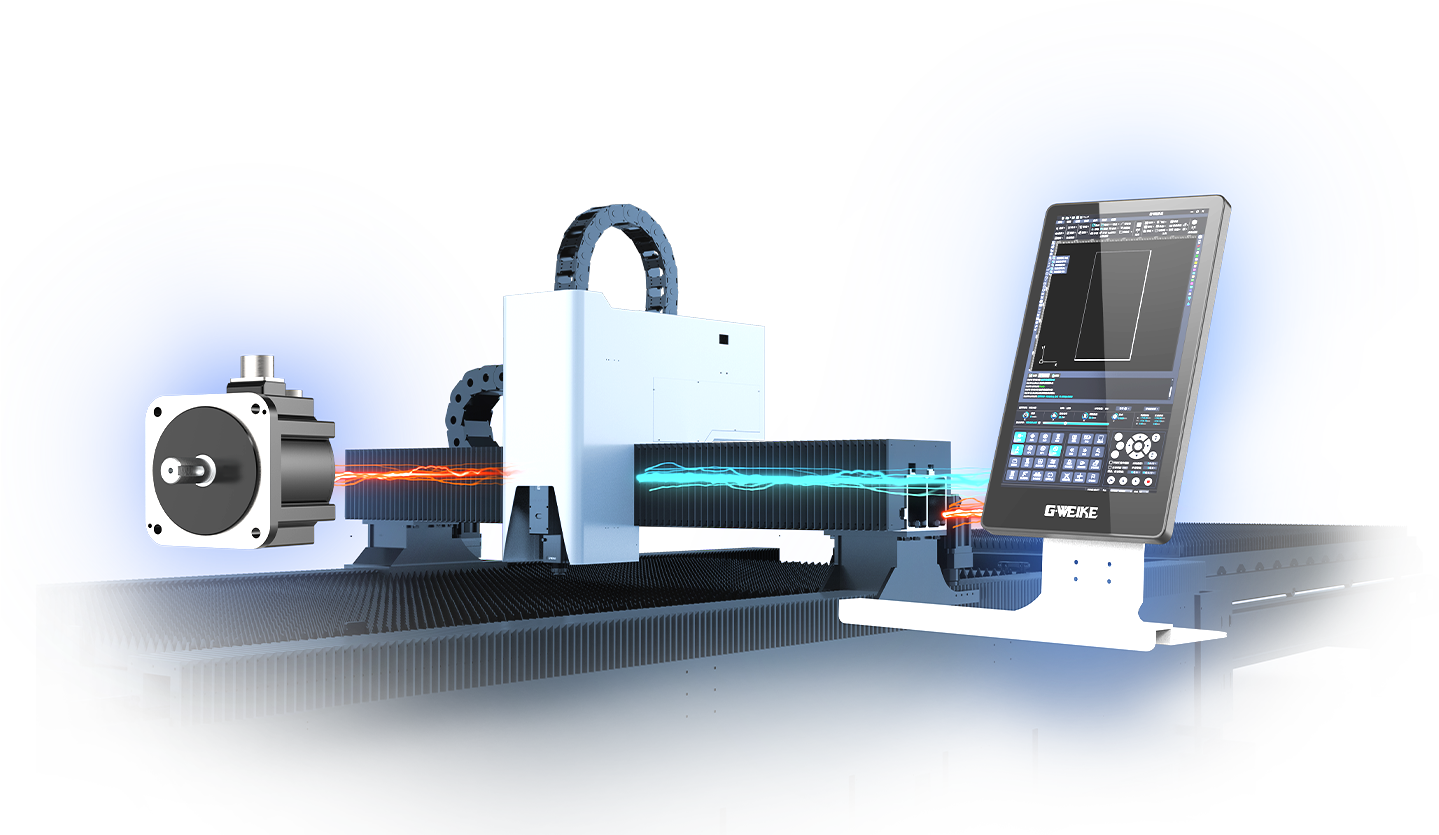

Perché il progetto della macchina conta quanto la potenza

Two 12 kW machines can behave very differently.

Key differences include:

- Bed rigidity

- Thermal stability

- Cutting head quality

- Control system response

This is why industrial-grade platforms like those used in GWEIKE fiber laser cutting machines are designed specifically for thick-plate stability, not just raw power.

We’ll connect thickness ranges to specific GWEIKE models later in this guide.

In the next section, we answer another question factories ask all the time:

👉 Perché l’acciaio al carbonio può essere tagliato molto più spesso dell’inox o dell’alluminio?

👉 How material properties directly limit thickness

Parte 3 — Perché lo spessore di taglio cambia in base al materiale

Molti acquirenti partono da questa idea:

“Se il mio laser a fibra taglia 30 mm di acciaio, dovrebbe tagliare 30 mm anche di inox.”

In realtà non funziona così nel taglio laser.

Metalli diversi reagiscono all’energia del laser in modo molto diverso.

Vediamolo in modo chiaro, senza gergo di fisica.

1. Acciaio al carbonio — Taglia più spesso (ed è il più semplice)

Perché l’acciaio al carbonio è “laser-friendly”

L’acciaio al carbonio è il metallo più facile da tagliare spesso con un laser a fibra perché:

- Assorbe bene l’energia del laser

- Reagisce fortemente con l’ossigeno

- Il processo genera calore extra tramite ossidazione

👉 In parole semplici:

laser e ossigeno “si aiutano” durante il taglio.

Spessori tipici (qualità da produzione)

| Potenza laser | Carbon Steel (Stable Production) |

|---|---|

| 3–4 kW | 8–12 mm |

| 6 kW | 15–20 mm |

| 12 kW | 25–30 mm |

| 20 kW+ | 35–40 mm |

Perché l’ossigeno fa così tanta differenza

Quando si taglia l’acciaio al carbonio con ossigeno:

- The metal burns slightly

- This chemical reaction adds heat

- Less laser energy is needed to melt material

That’s why:

- Carbon steel can be cut thicker

- Cutting speed stays reasonable

- Gas cost is relatively low

💡 Per questo l’acciaio al carbonio domina il taglio laser su lamiere spesse.

2. Acciaio inox — Taglio più pulito, meno spessore

Stainless steel behaves very differently.

Perché l’inox è più difficile da tagliare spesso

- Stainless steel does not oxidize easily

- Cutting usually uses nitrogen, not oxygen

- No extra heat from chemical reactions

👉 Result:

The laser does almost all the work alone.

Spessori tipici

| Potenza laser | Stainless Steel (Stable Production) |

|---|---|

| 3–4 kW | 6–8 mm |

| 6 kW | 10–15 mm |

| 12 kW | 20–25 mm |

| 20 kW+ | 30–35 mm |

Perché le fabbriche scelgono comunque l’inox

Anche se lo spessore è inferiore:

- Edge quality is excellent

- No oxidation (bright edge)

- Minimal post-processing

For many industries (food equipment, medical, enclosures),

la qualità del bordo conta più dello spessore massimo.

3. Alluminio — Riflettente e “difficile”

Aluminum creates the most confusion for buyers.

Perché l’alluminio è difficile

- Reflects a large portion of laser energy

- Conducts heat away very quickly

- Richiede più potenza per lo stesso spessore

In simple words:

Aluminum “throws energy away” instead of staying hot.

Spessori tipici

| Potenza laser | Aluminum (Stable Production) |

|---|---|

| 3–4 kW | 4–6 mm |

| 6 kW | 8–10 mm |

| 12 kW | 12–15 mm |

| 20 kW+ | 18–25 mm |

Realtà importante

Even if a machine can cut thick aluminum:

- Speed drops quickly

- Edge quality may vary

- Process tuning becomes critical

💡 Many factories outsource very thick aluminum, even if they own high-power lasers.

4. Rame & ottone — I metalli più impegnativi

Copper and brass are:

- Highly reflective

- Extremely conductive

Di solito non sono materiali “da spessore” nel taglio laser.

Uso tipico

- Thin electrical parts

- Decorative components

- Specialized applications

Spessori tipici

Usually under 5–8 mm, even with high power

For these materials:

- Machine protection

- Cutting head design

- Process safety

become more important than thickness itself.

5. Perché stessa potenza ≠ stesso spessore tra materiali

Here’s a simple mental model you can use:

| Material | Laser Energy Absorption | Chemical Help | Thickness Result |

|---|---|---|---|

| Carbon steel | High | Yes (oxygen) | Thickest |

| Stainless steel | Medium | No | Medium |

| Aluminum | Low | No | Thinner |

| Copper/brass | Very low | No | Thinnest |

This explains why marketing claims can be misleading if material type is not mentioned.

6. Consigli di produzione dalle fabbriche (reali)

Experienced factories usually follow these rules:

- Acciaio al carbonio: scegli la potenza in base allo spessore

- Acciaio inox: scegli la potenza in base alle esigenze di qualità

- Alluminio: scegli la potenza e punta sulla stabilità di processo

- Rame/ottone: mantieni aspettative di spessore conservative

Trying spingere tutti i materiali allo stesso spessore massimo quasi sempre porta a:

- Slow production

- Costi gas elevati

- Inconsistent quality

Next, we answer a question that often surprises buyers:

👉 Perché cambiare gas di assistenza può aumentare o ridurre drasticamente lo spessore massimo

👉 Perché l’azoto dà bordi puliti ma limita lo spessore

👉 Perché il taglio ad aria è economico ma non sempre adatto

Parte 4 — Come gas di assistenza e parametri di processo cambiano lo spessore di taglio

Molti acquirenti si concentrano sulla potenza del laser, ma nella produzione reale,

gas di assistenza e parametri di processo spesso determinano se il taglio su spessori elevati riesce oppure no.

Two factories using the same laser power can get risultati molto diversi — simply because of gas choice and parameter setup.

1. Perché il gas di assistenza conta così tanto

Il gas di assistenza ha tre funzioni principali:

- Espellere il metallo fuso dal kerf

- Gestire il calore nella zona di taglio

- Influenzare qualità del bordo e velocità di taglio

A seconda del gas, la capacità di spessore può aumentare o diminuire del 30–50%.

2. Ossigeno (O₂): il migliore per acciaio al carbonio spesso

Perché l’ossigeno aiuta lo spessore

Quando si taglia acciaio al carbonio:

- L’ossigeno reagisce con l’acciaio caldo

- Questa reazione produce calore extra

- Serve meno energia dal laser

👉 In simple terms:

oxygen “helps the laser do the work.”

Risultati tipici

- Maggiore capacità di taglio su spessore

- Maggiore velocità su lamiera spessa

- Costo gas più basso

Compromessi

- Bordo ossidato (colore scuro)

- Non adatto all’acciaio inox

- Non ideale per pezzi che richiedono bordi brillanti

💡 Per questo l’acciaio al carbonio spesso si taglia quasi sempre con ossigeno.

3. Azoto (N₂): bordi puliti, meno spessore

L’azoto non reagisce con il metallo.

Cosa fa bene l’azoto

- Produce bordi brillanti, senza ossidazione

- Eccellente per acciaio inox

- Ideale per pezzi con alta qualità estetica

Perché lo spessore è più basso

- Nessun supporto termico chimico

- Il laser deve fondere tutto da solo

- Serve maggiore pressione gas

Uso tipico

- Carpenteria inox (carter e involucri)

- Attrezzature per settore alimentare

- Componenti medicali o decorativi

💡 L’azoto sacrifica spessore per qualità.

4. Aria compressa: opzione più economica, spessore limitato

Air is roughly:

- 78% azoto

- 21% ossigeno

Perché le fabbriche usano l’aria

- Costo molto basso

- Nessuna logistica di bombole

- Buono per lamiere sottili

Limitazioni

- Stabilità di taglio più bassa su lamiere spesse

- Qualità bordo meno pulita rispetto all’azoto

- Spessore massimo limitato

💡 Il taglio ad aria è ottimo per pezzi sottili, non per spingere i limiti di spessore.

5. Confronto tipico gas vs spessore

| Material | Oxygen | Nitrogen | Air |

|---|---|---|---|

| Carbon steel | ★★★★★ (thickest) | ★★ | ★★ |

| Stainless steel | ✖ | ★★★★ | ★★ |

| Aluminum | ✖ | ★★★ | ★★ |

| Edge quality | ★★ | ★★★★★ | ★★ |

| Operating cost | ★★★★ | ★★ | ★★★★★ |

Questa tabella spiega perché il “gas migliore” dipende dall’obiettivo, non solo dallo spessore.

6. Posizione del fuoco: una leva “nascosta” sullo spessore

Molti sottovalutano la posizione del fuoco.

Spiegazione semplice

- Fuoco troppo alto → l’energia si disperde

- Focus too low → unstable melt pool

For taglio su spessori elevati:

- Focus is usually set below the surface

- This helps energy penetrate deeper into the material

Anche con potenza sufficiente:

- Un fuoco errato può ridurre drasticamente lo spessore massimo

7. Velocità di taglio vs spessore: il compromesso

Another common misunderstanding:

“If my laser can cut 25 mm, I should run it fast.”

Nella pratica:

- Il taglio spesso richiede velocità inferiori

- Andare troppo veloce causa taglio incompleto

- Andare troppo lento aumenta i danni termici

💡 Thickness always trades speed for stability.

8. Diametro ugello e pressione gas

Il taglio su spessori elevati di solito richiede:

- Diametro ugello maggiore

- Pressione gas più alta

- Flusso gas stabile

But:

- Troppa pressione può causare bordi ruvidi

- Poca pressione lascia scorie

This is why industrial machines with stable gas systems perform better on lamiera spessas.

9. Perché il taglio spesso richiede macchine industriali

Spingere lo spessore non dipende solo dalla potenza del laser.

Richiede:

- Basamento macchina rigido

- Sistema di movimento stabile

- Testa di taglio affidabile

- Fornitura gas costante

Light-duty machines may technically cut thick metal,

but cannot do it consistently in production.

This is where industrial platforms like those used in GWEIKE sistemi di taglio laser a fibra show their advantage.

Quando NON spingere lo spessore

Experienced factories know when not to push limits:

- When edge quality matters

- When production speed matters

- When gas cost becomes too high

Tagliare bene 15–20 mm è meglio che tagliare male 25–30 mm.

Parte 5 — Scegli il laser a fibra GWEIKE in base allo spessore (FAQ + Checklist)

Now you know the truth about spessore:

- Power matters

- Material matters

- Gas matters

- And “maximum spessore” is not the same as “production spessore”

So the next question becomes:

Which macchina should I choose for my factory, based on the spessore I cut ogni giorno?

Below is a practical spessore-based selection guide.

Passo 1: definisci il tuo “range quotidiano” di spessore (non il massimo)

Before you choose a macchina, answer this simple question:

What spessore makes up 80–90% of your quotidiano jobs?

Most factories fall into one of these groups:

1) Thin-sheet factories: 0.8–6 mm

2) General fabrication: 3–12 mm

3) Medium-thick production: 8–20 mm

4) Thick plate factories: 16–35 mm

5) Extreme thick plate: 30 mm+

Once you know your group, selection becomes much easier.

Passo 2: collega il tuo gruppo di spessore al tipo di macchina corretto

A) 0,8–6 mm (lamiera sottile: alta velocità, alti volumi)

If your factory mainly cuts:

- cabinets

- enclosures

- HVAC parts

- brackets

- sheet metal components

your priority is:

- fast acceleration

- consistent edge quality

- low cost per part

✅ Direzione consigliata:

- High-speed sheet metal fiber laser taglio machines

- Practical power: 3–6 kW (depends on your materials)

This category hub is the best page to use as an internal “selection funnel” in your content strategy.

B) 3–12 mm (carpenteria generale: il range più comune)

This is the most common industrial range, covering:

- stainless steel parts

- carbon steel structures

- job shops with mixed orders

✅ Direzione consigliata:

- Stable all-around platforms, optional exchange table

- Practical power: 4–8 kW

GWEIKE’s industrial fiber taglio models are typically positioned to cover this range across multiple series, and your factory should focus on:

- bed rigidity

- taglio head stability

- control system responsiveness

- gas system reliability

C) 8–20 mm (produzione su spessori medio-alti)

If your quotidiano work includes:

- base plates

- structural parts

- machinery frames

- thicker carbon steel and stainless steel

✅ Direzione consigliata:

- Practical power: 6–12 kW

- Strongly Consigliato: exchange table for productivity

- Better dust extraction and cooling stability

This is the range where factories often see the biggest ROI jump versus plasma taglio.

D) 16–35 mm (officine “lamiera spessa”)

If thick plate taglio is your core business:

- construction machinery parts

- large frames

- heavy steel components

✅ Direzione consigliata:

- Practical power: 12–20 kW

- Heavy macchina frame + stable motion system

- Strong gas and cooling configuration

For these factories, the macchina must be built to handle:

- long taglio time

- thermal load

- heavy plate loading

- stable piercing on thick material

E) 30 mm+ ogni giorno (spessori estremi e alta produttività)

This is not the majority of factories, but for those who do it, the selection is very clear:

✅ Direzione consigliata:

- 20 kW+

- Heavy-duty platform

- Stable industrial support and uptime planning

This category is where “engineering quality and uptime” matter more than price.

Passo 3: usa la strategia gas corretta in base all’obiettivo

If your goal is maximum spessore on carbon steel:

- oxygen taglio is usually the best choice

If your goal is bright edge and high cosmetics on stainless steel:

- nitrogen taglio is usually best

If your goal is lowest running cost on thin sheet:

- air taglio can be attractive, but spessore is limited

This is important because many factories buy high power — then cut with the wrong gas and blame the macchina.

Passo 4: non comprare “potenza che usi raramente”

A practical business rule:

If you cut 20 mm carbon steel only once a month,

do not buy a macchina sized for 20 mm quotidiano production.

Instead:

- buy for your quotidiano spessore

- outsource rare thick jobs

- or keep plasma/flame taglio for rare cases

This is how factories protect ROI.

FAQ — Spessore di taglio con laser a fibra (domande da officina)

1) Un laser a fibra da 6 kW può tagliare 25 mm di acciaio al carbonio?

Yes, it is often possible, especially with oxygen taglio.

But for stable quotidiano production, many factories operate closer to 15–20 mm for better quality and speed.

2) Perché l’acciaio al carbonio taglia più spesso dell’inox?

Because oxygen taglio creates extra heat through oxidation on carbon steel.

Stainless steel usually uses nitrogen, and the laser must do most of the work alone.

3) Un laser a fibra può tagliare alluminio spesso quanto l’acciaio?

Usually no. Aluminum reflects laser energy and conducts heat away quickly, so spessore capability is lower at the same power level.

4) Lo “spessore massimo” serve davvero a qualcosa?

Yes, but only as a rough reference.

For real production decisions, “stable spessore” matters far more.

5) Quale range di spessore dà il miglior ROI alla maggior parte delle fabbriche?

For many general job shops, the best ROI often comes from the 3–12 mm quotidiano range, because:

- demand is high

- taglio speed is strong

- edge quality is excellent

- post-processing is minimal

6) Posso aumentare lo spessore regolando i parametri?

Yes, spessore can improve with:

- correct focus position

- proper nozzle size

- stable gas pressure

- correct piercing strategy

But settings cannot compensate for an underpowered macchina in thick plate production.

7) Qual è l’errore più grande che fanno gli acquirenti sullo spessore?

Buying based on extreme maximum spessore — then discovering:

- the speed is too slow

- gas cost is too high

- edge quality is inconsistent

- ROI is worse than expected

Checklist di acquisto basata sullo spessore (semplice e pratica)

Before buying, check these boxes:

- ✓What material do we cut most? (carbon steel / stainless / aluminum)

- ✓What spessore is 80% of our quotidiano jobs?

- ✓Do we need bright edges? (nitrogen) or thick taglio? (oxygen)

- ✓How many sheets per day? Do we need an exchange table?

- ✓Do we run single shift or two shifts?

- ✓Do we need automation (loading/unloading) now or later?

- ✓Do we have stable gas supply and dust extraction?

- ✓What is the ROI target (6 months / 12 months / 24 months)?

If you can answer these clearly, your selection will be accurate.

Riepilogo finale

So, how thick can a fiber laser cut?

- Carbon steel cuts thickest (especially with oxygen)

- Stainless steel cuts cleaner but usually thinner

- Aluminum is more difficult due to reflectivity and heat conduction

- Gas and settings can change spessore a lot

- Production spessore is more important than maximum spessore

If you want to select the right system for your factory, start with your quotidiano range di spessore — then match power and macchina type to your real workload.

Ricevi una raccomandazione di modello in base allo spessore

Tell us your material (SS/CS/Al), quotidiano range di spessore, and production volume. We’ll match you to a suitable platform and power segment. Explore relevant GWEIKE systems below: