Identifica che tipo di tubo in alluminio stai tagliando

“Tubo in alluminio” sembra un’unica cosa, ma nella pratica si presenta in molte forme e finiture: tubo tondo, tubo quadro, tubo rettangolare e profili in alluminio (canali, angolari e estrusi personalizzati). Il metodo migliore dipende da quattro fattori semplici.

Passo 1 Forma e dimensioni

Il tubo tondo tende a rotolare. Il tubo quadro può torcersi se il serraggio è debole. I profili possono vibrare se non sono supportati. Il “miglior utensile” cambia in base a quanto bene riesci a bloccare il pezzo.

Passo 2 Spessore parete

I tubi a parete sottile si schiacciano e si ovalizzano facilmente. I tubi a parete spessa sono più stabili, ma possono comunque fare bava se lama e avanzamento non sono corretti. Lo spessore decide soprattutto strategia di serraggio e scelta lama/passo denti.

Passo 3 Finitura superficiale

L’alluminio grezzo perdona piccoli graffi. L’anodizzato o verniciato a polvere no. Se l’estetica conta, proteggi la superficie e riduci le vibrazioni.

Passo 4 Requisito di qualità

Un taglio nascosto richiede solo sbavatura per sicurezza. Un taglio a vista richiede un bordo più pulito e lunghezze costanti. Un taglio per saldatura/raccordi richiede squadratura e buona preparazione del bordo.

Se tagli un solo pezzo, il collo di bottiglia non è la velocità di taglio—è la preparazione. Se tagli centinaia di pezzi, finitura e rilavorazioni diventano il collo di bottiglia. Lo strumento “giusto” è quello che riduce il tempo totale (taglio + sbavatura + rilavorazioni), non solo il tempo di taglio.

Sicurezza e preparazione

Non serve un linguaggio di sicurezza complicato. Servono abitudini pratiche che evitino infortuni e mantengano i tagli precisi. Il taglio dell’alluminio crea bordi affilati e trucioli. La smerigliatura crea polvere fine. Seghe e smerigliatrici sono rumorose. Se controlli queste tre cose, la maggior parte dei lavori fila liscia.

Occhi + viso

Occhiali protettivi a ogni taglio. Aggiungi una visiera con smerigliatrice o quando i trucioli possono rimbalzare verso il viso.

Udito

Una troncatrice o una smerigliatrice possono essere abbastanza rumorose da danneggiare l’udito anche in sessioni brevi. Usa protezioni acustiche.

Polvere + trucioli

Tieni i trucioli lontani dal pavimento e dalle superfici di serraggio. Se smerigli spesso, controlla la polvere fine con aspirazione e pulizia.

La maggior parte dei “tagli brutti” non è colpa dell’utensile—è colpa del bloccaggio. Se il tubo si muove, rotola o vibra, la lama aggancia, il bordo si strappa e la finitura si graffia. Prima di incolpare la lama, blocca bene il pezzo.

- Evita che rotoli: usa un prisma a V, una morsa per tubi o una semplice culla in legno per il tubo tondo.

- Sostieni entrambi i lati: i tubi lunghi richiedono un supporto così che il pezzo di scarto non cada e non pizzichi la lama.

- Pianifica l’ultimo 10%: rallenta alla fine per evitare strappi e bave “a punta”.

- Superfici di contatto pulite: un singolo truciolo sotto una ganascia può graffiare subito un tubo anodizzato.

Le “trappole” dell’alluminio: perché i tagli strisciano, fanno bava o vanno storti

L’alluminio è più morbido dell’acciaio. Questo lo rende veloce da tagliare, ma crea anche tre trappole tipiche. Se le capisci, risolvi la maggior parte dei problemi in pochi minuti.

Trappola A: intasamento della lama

Quando i trucioli di alluminio si incollano ai denti, la lama smette di tagliare pulito. Il bordo appare “strappato” o trascinato. Potresti sentire stridii, avvertire agganciamenti e vedere molta bava. La soluzione è spesso semplice: usa una lama per metalli non ferrosi, blocca meglio e usa una lubrificazione leggera (cera o nebulizzazione controllata).

Trappola B: schiacciamento dei tubi a parete sottile

Se serri un tubo sottile come se fosse acciaio, può appiattirsi. Una volta appiattito, il taglio può andare fuori squadra e i pezzi potrebbero non combaciare. Per questo servono ganasce morbide e supporti interni. Non servono attrezzature costose—spesso basta un piccolo inserto vicino alla zona di taglio.

Trappola C: bave e bordi affilati

La bava sull’alluminio può essere come un rasoio. Inoltre blocca i raccordi, graffia le guarnizioni e rende più difficile la preparazione per la saldatura. L’approccio migliore non è inseguire lo “zero bava” (rarissimo in officina), ma puntare a una bava piccola che si rimuove in fretta con una routine ripetibile.

Guida alla scelta dell’utensile (in base a spessore, precisione e volumi)

Qui sotto trovi una mappa pratica degli strumenti. Usala per abbinare il tuo lavoro al flusso più affidabile. Ragiona in termini di tempo totale: preparazione + taglio + sbavatura + rilavorazioni.

| Utensile / Metodo | Ideale per | Punti di forza | Attenzioni | Livello qualità (tipico) |

|---|---|---|---|---|

| Tagliatubi / tagliatubazioni | Tubo tondo a parete sottile, piccoli diametri, lavoro silenzioso | Linea molto dritta; poca sporcizia | Lascia un gradino interno; può ovalizzare se serrato troppo | Bordo pulito, ma serve sbavare all’interno |

| Troncatrice / sega a disco + lama al carburo per non ferrosi | Officina, tagli dritti/angolati, telai a vista | Veloce, fuori squadra minimo; buona finitura con set-up corretto | Intasamento lama se a secco e sporca; richiede buon serraggio | Alta se controlli vibrazioni |

| Sega a nastro | Tagli controllati, pareti più spesse, lavori ripetitivi | Stabile e prevedibile; minor rischio di “aggancio” | Passo denti errato può strappare i tubi sottili; serve supporto | Media–alta, dipende dal set-up |

| Smerigliatrice angolare + disco da taglio | Lavori in cantiere, tagli rapidi grezzi, accesso difficile | Funziona ovunque; rapida | Più bava; più facile andare fuori squadra; scintille e polvere | Media, serve finitura |

| Seghetto alternativo / seghetto manuale | Tagli in sito quando le seghe non entrano | Portatile e flessibile | Può “scappare”; può vibrare; più finitura | Bassa–media |

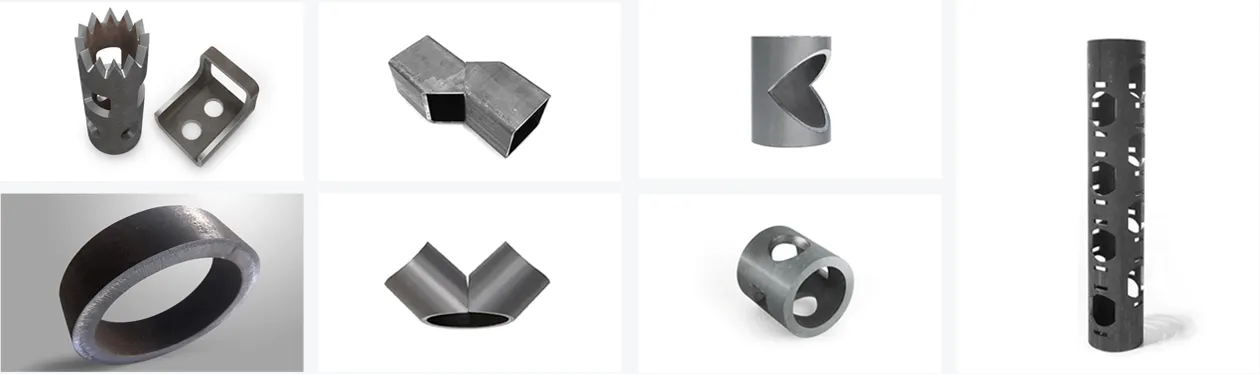

| Laser a fibra CNC per tubi | Produzione in serie, fori/asole/incastri, geometrie ripetitive | Alta costanza; integra più lavorazioni in un run; meno rilavorazioni | Richiede programmazione e dimensionamento macchina corretto | Alta, scalabile |

Se fai solo tagli dritti saltuariamente, una sega + routine di sbavatura è sufficiente. Se tagli spesso le stesse lunghezze, aggiungi una battuta (stop) o una dima semplice. Se servono fori/incastri e geometrie ripetitive, un laser CNC per tubi inizia ad avere senso molto in fretta.

Misura e traccia linee dritte (il modo più facile per aumentare la precisione)

La qualità spesso parte dalla traccia. Una sega perfetta non può correggere una linea storta. Questi metodi sono semplici e funzionano bene per tubi e tubazioni in alluminio.

-

Metodo 1: nastro avvolto (veloce e preciso)

Avvolgi il nastro di carta intorno al tubo una volta. Allinea i bordi del nastro in modo che combacino puliti (senza fessure e senza sovrapposizioni).

Usa il bordo del nastro come guida dritta.

Perché funziona: il bordo del nastro diventa un riferimento “in squadra” attorno alla circonferenza.

-

Metodo 2: carta/cinghia (per diametri maggiori)

Avvolgi una striscia di carta attorno al tubo e allinea i bordi. Quando i bordi coincidono, il bordo della carta è in squadra.

Traccia lungo il bordo per segnare una linea pulita.

Suggerimento: una cinghia in plastica sottile funziona bene e si strappa meno della carta.

-

Metodo 3: battuta (per lunghezze ripetute)

Se tagli molte parti alla stessa lunghezza, usa una semplice battuta sulla guida della sega o sulla dima.

Così misuri una volta e tagli ripetutamente senza rimisurare.

Spesso è il più grande “salvatempo” nelle piccole produzioni.

Blocca senza schiacciare (consigli per tubi in alluminio a parete sottile)

I tubi sottili in alluminio si ammaccano facilmente. Se il tubo appare ovalizzato dopo il taglio, il problema è quasi sempre il serraggio. L’obiettivo è bloccare bene senza pressione concentrata.

Usa ganasce morbide (o protezioni)

Metti gomma, pelle, legno o plastica morbida tra morsetto e tubo. Così distribuisci la pressione e riduci le ammaccature. Inoltre proteggi le finiture anodizzate.

Aggiungi un supporto interno (inserto semplice)

Se il tubo è molto sottile, inserisci vicino alla zona di taglio un corto pezzo di legno, plastica o un tubo di scarto ben accoppiato. Questo sostiene la parete e riduce molto lo schiacciamento.

Sostieni le barre lunghe per ridurre vibrazioni

I tubi lunghi vibrano e “frustano”. Usa cavalletti o rulli per sostenere entrambi i lati. Le vibrazioni generano bordi ruvidi, molta bava e graffi.

Non serrare “a morte” per sentirti più sicuro. Serrare troppo i tubi sottili può creare un’ovalizzazione permanente. Usa più supporto, non più forza.

Metodo 1: Tagliatubi (molto dritto sui tubi tondi a parete sottile)

Un tagliatubi è più lento di una sega, ma può produrre tagli molto dritti su tubi tondi a parete sottile. È anche silenzioso, pulito e comodo per lavori di manutenzione.

Come farlo (passi semplici)

- Segna la linea di taglio.

- Posiziona la rotella sulla linea e stringi finché appoggia in modo stabile.

- Ruota attorno al tubo. Dopo ogni giro completo, stringi un poco (piccoli incrementi).

- Continua finché il tubo si separa.

- Rimuovi la bava dentro e fuori. I tagliatubi spesso lasciano un gradino interno.

- Se la parete è spessa e il taglio diventa lento o difficile

- Se il tubo deve restare perfettamente tondo per un accoppiamento di precisione

- Se servono profili, fori, incastri o geometrie complesse

- Usa una lama al carburo per non ferrosi (progettata per l’alluminio).

- Per tubi sottili, un numero di denti più alto di solito lascia un bordo più pulito.

- Per pareti più spesse, una lama un po’ più “grossa” può tagliare meglio senza surriscaldare.

- Evita “lame da legno a caso” a meno che tu non sia certo che siano sicure e adatte all’alluminio.

- Blocca il tubo con decisione così non può ruotare o scorrere.

- Sostieni il pezzo di scarto così non cade e non pizzica la lama.

- Tieni puliti guida e morsetti (trucioli sotto i morsetti causano graffi e fuori squadro).

- Lascia che la lama arrivi a pieno regime prima di entrare nel pezzo.

- Avanzamento costante (non “schiacciare” e non “accarezzare” troppo lentamente).

- Fai un leggero “contatto” per confermare che la lama segue la linea.

- Taglia con pressione costante. Se senti agganciamenti, fermati e ricontrolla serraggio e supporto.

- Rallenta nell’ultimo 10% per evitare strappi del bordo.

- Sbava leggermente dopo il taglio.

- Avvolgi la zona di taglio con nastro di carta.

- Usa protezioni morbide sotto i morsetti ed evita di far scorrere il tubo dopo averlo bloccato.

- Rimuovi i trucioli da guida e appoggi prima di ogni taglio.

- Sbava con utensile fine—tocco leggero solo sulle superfici a vista.

- Il passo denti conta: i tubi sottili richiedono spesso un passo più fine per evitare che i denti “aggancino” e strappino.

- Sostieni il tubo: le vibrazioni sono nemiche dei tagli dritti.

- Avanza in modo costante: spingere troppo può far “derivare” la lama.

- Controlla lo scarico truciolo: se si impacca, cala la qualità e aumenta il calore.

- Pareti più spesse, dove il controllo aiuta

- Lavori ripetitivi che beneficiano di un allineamento stabile

- Officine che vogliono un taglio più “calmo” con meno rischio di aggancio

- Blocca il tubo così non può rotolare.

- Incidi prima una scanalatura leggera attorno alla linea (un passaggio leggero).

- Approfondisci con un secondo passaggio seguendo la scanalatura.

- Rallenta vicino alla fine per ridurre gli strappi.

- Sbava dentro e fuori.

- Usa una lama per metallo e sostieni il tubo vicino al taglio.

- Inizia lentamente per evitare che la lama salti e graffi la finitura.

- Metti in conto una passata di finitura dopo il taglio.

- Utensile sbavatore manuale per passate rapide

- Lima fine per bave piccole

- Leggera passata con ruota lamellare (solo se la superficie non è estetica-critica)

- Alesatore o utensile smussatore

- Piccola lima tonda per ritocchi rapidi

- Sbava finché i raccordi entrano senza impuntamenti

- Usa una troncatrice stabile con lama per non ferrosi e serraggio robusto.

- Proteggi le finiture con nastro e pad di contatto puliti.

- Dopo il taglio, sbava leggermente per far chiudere bene il giunto.

- I volumi crescono: tagli molti pezzi al giorno/settimana e vuoi risultati coerenti.

- La geometria cresce: servono fori, asole, incastri, linguette, marcature testo o giunti ripetuti.

- Le rilavorazioni pesano: spendi troppo tempo a “far combaciare i pezzi” dopo il taglio.

- La qualità conta: servono lunghezze e accoppiamenti coerenti per assemblaggio.

- Conferma diametro esterno, spessore e lunghezza barra (lavori tipo 6 m / 9 m / 12 m).

- Prepara il CAD per linee di taglio + fori + incastri.

- Programma e “nesting” per ridurre scarti e mantenere posizioni coerenti delle feature.

- Carica, blocca, supporta e avvia il ciclo.

- Fai finitura leggera solo dove serve (spesso molto meno lavoro manuale rispetto alle seghe).

- Forma: tondo / quadro / rettangolo / profilo

- Range dimensioni: OD / lato e spessore

- Lunghezza barra: tipica lunghezza stock

- Materiale: lega di alluminio comune, finitura

- Batch: al giorno/settimana

- Feature: solo tagli dritti o fori/asole/incastri/testo

- Qualità: bordo a vista o funzionale

- Automazione: manuale / semi-auto / full auto

- How to Cut Steel Pipe

- How to Cut Copper Pipe

- How Does Laser Cutting Work

- How to Use a Laser Cutting Machine

- How Thick Can Fiber Laser Cut

- Fiber vs CO2 Laser Cutting

- What Is an Industrial Laser Cutting Machine

- Laser Cutting Stainless Steel

- How Much Is an Industrial Laser Cutting Machine

Quando evitare il tagliatubi

Metodo 2: Troncatrice / sega a disco

Per la maggior parte dei lavori in officina—telai, correnti, staffe, carpenteria leggera—una troncatrice con la lama giusta è il modo più semplice per ottenere tagli puliti e in squadra sull’alluminio. La chiave è semplice: usa una lama per metalli non ferrosi, blocca bene e avanza in modo costante.

Scelta lama

Riduci l’intasamento (perché cera/lubrificante aiutano)

I trucioli di alluminio possono attaccarsi ai denti e ridurre la qualità. Lo vedi come stridio, agganciamenti e bava. Molte officine usano una cera per lame o una lubrificazione controllata per ridurre attrito e far scorrere i trucioli. Tienila leggera—troppo lubrificante sporca e trattiene trucioli.

Checklist di set-up (prima di ogni sessione)

Tecnica di taglio

Come tagliare tubo anodizzato senza graffi visibili

Un buon bordo su alluminio appare liscio, con una piccola bava che si rimuove in pochi secondi. Se vedi molta bava, trascinamento, o segni scuri di calore, trattalo come un problema di set-up: bloccaggio, lama, avanzamento e gestione trucioli.

Metodo 3: Sega a nastro (controllata, adatta alla produzione, pochi agganciamenti)

Le seghe a nastro sono un modo affidabile per tagliare tubi e tubazioni in alluminio, soprattutto con pareti più spesse o lavori ripetitivi. Tagliano a velocità più bassa rispetto a molte troncatrici, riducendo gli agganciamenti e rendendo il processo più controllabile.

Consigli che mantengono il taglio dritto

Quando la sega a nastro è la scelta migliore

Metodo 4: Smerigliatrice angolare e utensili da cantiere (accesso rapido, più finitura)

A volte non puoi portare il pezzo alla sega. Tubazioni installate, spazi stretti e riparazioni spesso obbligano a usare utensili da cantiere. Funzionano bene—ma aspettati più sbavatura e controllo di squadratura.

Smerigliatrice angolare: come rendere il taglio più dritto

Seghetto alternativo / seghetto manuale: buone pratiche

Utensile oscillante: lento ma controllabile

Per tubi piccoli in spazi ristretti, un oscillante è lento ma preciso. È un’opzione ragionevole se l’accesso è il problema principale. Consideralo uno strumento “per farlo in sicurezza”, non uno strumento da produzione.

Sbavatura e preparazione del bordo

Qui è dove i pezzi diventano “da officina”. Non serve una finitura sofisticata. Serve una routine ripetibile. L’obiettivo è eliminare bave affilate e creare un piccolo bordo pulito—soprattutto all’interno, dove raccordi e mani toccano.

Bordo esterno (routine veloce)

Suggerimento: se il tubo è anodizzato, evita abrasivi aggressivi sulle superfici a vista.

Bordo interno (spesso trascurato)

Le bave interne possono bloccare i raccordi e tagliare le guarnizioni. 10 secondi di sbavatura interna evitano ore di problemi dopo.

Se il tubo va saldato

Per la preparazione alla saldatura, i punti chiave sono: bordo pulito, buon accoppiamento e giunto coerente. Sbava, rimuovi contaminazioni superficiali vicino al giunto e mantieni pulita l’area. Se fai molti giunti su tubi (incastri/fishmouth), la preparazione manuale può diventare un enorme consumo di tempo.

Una smerigliatura pesante scalda di più, rende i bordi più ruvidi e meno coerenti. Per la maggior parte dei lavori su tubi in alluminio, una sbavatura leggera è meglio di una smerigliatura aggressiva.

Tagli speciali: angoli, incastri, giunti “fishmouth”

I tagli dritti sono la parte facile. I progetti reali richiedono spesso tagli angolati e giunti tubo-su-tubo. Ecco metodi pratici per farli senza trasformare il lavoro in tentativi a vuoto.

Tagli a mitra (telai, correnti e angoli)

Incavo / fishmouth (giunti tubo-su-tubo)

Un incavo fishmouth aiuta un tubo tondo ad adattarsi a un altro tubo tondo. Le opzioni manuali includono una dima “tube-notcher” con sega a tazza, o una smerigliatura accurata con prove di accoppiamento. Se fai incastri spesso, questa è una delle voci di manodopera più pesanti nella carpenteria su tubi.

Fori e asole: mantienili pratici

Se fori dopo il taglio, segui una regola semplice: punzonatura/centratura e preforo evitano che la punta “cammini”. Passando al CNC, puoi integrare fori e asole nel programma di taglio e ridurre le lavorazioni secondarie.

Risoluzione problemi: difetti comuni (e soluzioni rapide)

Quando la qualità scende, di solito non è casuale. Usa questa sezione come diagnostica rapida. Guarda il sintomo, poi controlla bloccaggio, scelta lama/utensile e avanzamento.

| Problema | Cosa significa di solito | Soluzioni rapide (in ordine) | Abitudine preventiva |

|---|---|---|---|

| Molta bava | Vibrazioni, lama sbagliata, scarico trucioli scarso, avanzamento troppo aggressivo | Blocca meglio → usa lama per non ferrosi → avanzamento costante → cera/lubrificante leggero → routine di sbavatura | Pulizia guida + supporto stabile a ogni sessione |

| Trascinamento / bordo lucido “spalmato” | Intasamento lama (trucioli che si attaccano), accumulo calore | Pulisci lama → cera/lubrificante leggero → evita avanzamento “troppo lento” → migliora supporto | Non tagliare con lama sporca |

| Tubo ovalizzato o ammaccato | Serraggio eccessivo; niente protezioni morbide; nessun supporto interno | Ganasce/pad morbidi → inserto interno → meno forza → supporto vicino al taglio | Standardizzare il metodo di serraggio per tubi sottili |

| Taglio fuori squadra | Errore di traccia, tubo mosso, pezzo di scarto caduto | Ritraccia con nastro → aggiungi battuta → sostieni lo scarto → rallenta ultimo 10% | Misura una volta, poi ripeti con battuta |

| Graffi su anodizzato | Trucioli sotto morsetti/guida; scorrimento dopo serraggio | Pulisci contatti → protezione con nastro → pad morbidi → evita scorrimenti | Abitudine “prima pulisci” prima di ogni taglio |

Quando il taglio manuale non scala: passa al taglio laser a fibra CNC per tubi

Il taglio manuale va benissimo per bassi volumi e geometrie semplici. Il problema è che la manodopera cresce rapidamente quando i pezzi si complicano. Se stai misurando spesso, sbavando spesso e rilavorando spesso, stai pagando costi nascosti.

Segnali che è il momento di valutare un laser CNC per tubi

Un flusso di lavoro semplice per laser su tubi

Se vuoi il contesto generale, rimanda i lettori alle tue guide esistenti invece di ripetere qui: Come funziona il taglio laser, Come usare una macchina da taglio laser, e Spessori tagliabili con laser a fibra.

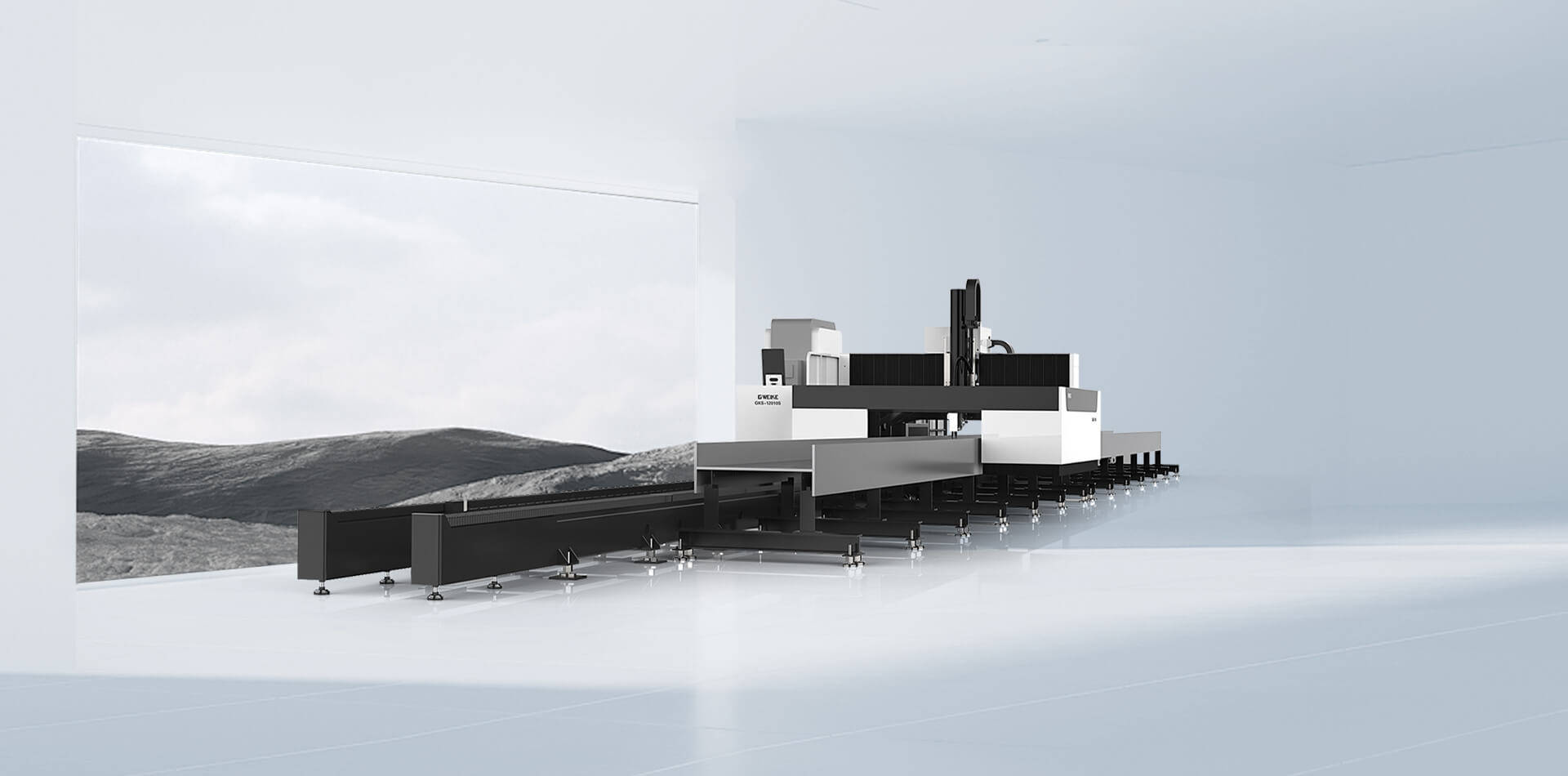

Sezione “product-fit”: macchine GWEIKE consigliate per il taglio di tubi in alluminio

Questa sezione promuove i prodotti in modo pratico: abbina il tipo di macchina ai tuoi lavori reali su tubi. La scelta giusta dipende da range dimensioni tubo, lunghezza barra, peso, e dal livello di automazione. Usa gli scenari qui sotto come shortlist.

L’obiettivo è scegliere una macchina adatta ai lavori più frequenti, non la macchina “più grande possibile”. Sovradimensionare spesso spreca budget. Sottodimensionare crea colli di bottiglia. Se i lavori sono misti, scegli in base a quelli che fai ogni settimana.

Scenario A: tubi piccoli, cicli rapidi

Se i lavori su tubi in alluminio sono soprattutto di piccolo diametro e vuoi un flusso compatto ed efficiente, considera la piattaforma automatica TE-Series.

Link suggerito: TE-Series (Tubi)

Scenario B: misure standard, fabbricazione quotidiana

Se tagli ogni giorno tubi tondi/quadri comuni e vuoi una piattaforma “general purpose” concreta, la T2 Series è una scelta da shortlist.

Link suggerito: T2 Series

Scenario C: tubi + profili

Se tagli spesso non solo tubi tondi/quadri ma anche profili/estrusi, valuta una soluzione tubi + profili, come la TG Series.

Link suggerito: TG Series (Tubi & Profili)

Scenario D: tubi più pesanti e maggiore stabilità

Se lavori pezzi più pesanti o vuoi più stabilità su tubi lunghi, una piattaforma heavy-duty come la T3 Series è spesso l’abbinamento migliore.

Link suggerito: T3 Series

Scenario E: flusso su barre lunghe (carico/scarico lunghi)

Se usi barre lunghe e ti serve una gestione stabile lungo tutta la lunghezza, valuta una piattaforma dedicata come T3L.

Link suggerito: T3L Series

Scenario F: grande diametro o tubi molto pesanti

Se tagli tubi in alluminio di grande diametro o molto pesanti e vuoi una stabilità multi-chuck più robusta, la T4 Series è pensata per questi casi.

Link suggerito: T4 Series

Se vuoi vedere tutte le piattaforme a fibra (lamiera + tubi + robot 3D) in un’unica pagina, usa l’hub e filtra per tipo di lavorazione.

Suggerimento: per ricevere consigli più rapidi, prepara misure tubo, range spessori, lunghezza barra e feature richieste (fori/incastri/asole).

Checklist RFQ + guide correlate

Checklist RFQ: cosa preparare prima di chiedere un preventivo

Se vuoi raccomandazioni rapide e precise, invia questi dati. Riduce avanti-e-indietro e aiuta a configurare la macchina sui tuoi lavori reali.